ОБЪЕДИНЕНИЕ ПОД ЗНАКОМ ФУНКЦИИ

(функциональный подход к объединению альтернативных систем)

А. М. Пиняев

В работе [1] по объединению альтернативных систем одним из важнейших элементов

методики является перенос на базовую техническую систему (ТС) требуемых свойств альтернативной ТС. Однако остались открытыми

следующие вопросы:

1. Свойства каких элементов базовой ТС

(БТС) и на какие элементы альтернативной ТС (АТС) переносить?

Когда нужно переносить в БТС объединяемый элемент АТС, а когда

— только его свойства?

Как определять, какое именно свойство

АТС переносить на БТС и как это делать?

1. А ЧТО, СОБСТВЕННО, ОБЪЕДИНЯТЬ?

Рассмотрим следующую методику определения элементов, которые необходимо принимать во внимание при объединении альтернативных систем.

Методика 1. Искатель объединяемых элементов (ОЭ).

1.1. Указать недостаток БТС, подлежащий устранению.

Определить ОЭ

БТС, т.е.

элемент БТС, с которым связан этот недостаток.

Определить функцию назначения ОЭ БТС.

Определить ОЭ АТС, т.е. тот элемент АТС, который выполняет такую же функцию

назначения.

Свойство найденного таким образом элемента АТС при объединении должно быть перенесено на

элемент БТС, найденный на шаге 1,2.

ПРИМЕР 1. Велосипедное колесо [1]

1.1. Основным недостатком

дискового

колеса

является

большой

вес (если оно прочное) или низкая прочность (при малом весе).

1.2. Недостатки дискового колеса связаны с дисками, соединяющими обод и втулку колеса. ОЭ БТС — диск.

Функция

назначения

дисков

— удерживать втулку (в центре).

Аналогичную

функцию

в спицевом колесе выполняют спицы. ОЭ АТС —

спицы.

ПРИМЕР

2. Каплинг

Каплинг предназначен для быстрого и надежного соединения встык двух тонкостенных стальных труб.

Известны две альтернативные конструкции соединителей-коннекторов: «кольцевая» и «хомут».

Известны две альтернативные конструкции соединителей-коннекторов: «кольцевая» и «хомут».

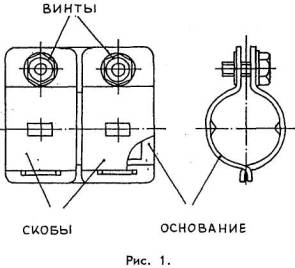

«Хомут»

(рис. 1) — дешев, прост

в обращении, позволяет осуществить соединение

несколькими поворотами отвертки, но не обеспечивает механической прочности соединения, хорошего электрического контакта соединяемых труб и влагозащищенности. Требования по указанным характеристикам весьма жесткие. При испытаниях из каплинга дюймовую трубу выдергивают усилием 260 кг в течение 1 минуты —

труба

не должна даже шелохнуться. Электрическое сопротивление 30 последовательно соединенных каплингов не должно превышать

одного

Ома (!). Испытания на влагозащищенность проводят следующим образом: три форсунки, расположенные на расстоянии 1 м от каплинга с зажатыми в нем трубами, поливают его мелкими каплями воды. По условиям испытаний, струи капель должны ' быть направлены в наиболее уязвимые места устройства. Испытание проводится в течение часа, после чего внутри каплинга не должно быть следов влаги. Разумеется, «хомут» не может удовлетворить столь жестким требованиям.

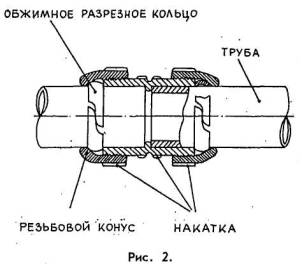

Этим

требованиям

удовлетворяет

«кольцевой»

каплинг,

где труба фиксируется специальным разрезным кольцом, которое после вставления в него трубы обжимается со всех сторон специальной накидной

гайкой

(рис. 2). Эта конструкция сложная, дорогая, требует специальных ключей для работы и не такая «быстродействующая», как винтовая. Требуется объединить альтернативные системы для получения конструкции с качеством соединения, как у «кольцевой», но без свойственных ей недостатков.

1.1. Основными недостатками «хомута» являются низкая надежность соединения по механическим, электрическим параметрам и влагозащищенности. При этом, если первые две характеристики могут быть улучшены известными способами (более сильное прижим половинок «хомута» друг к другу, введение царапающих

элементов),

то плохая влагозащищенность —

принципиальный

недостаток,

связанный

с тем, что «хомут» —

не сплошной, а состоит из двух половинок. Обычные способы уплотнения — всякого рода

сальники

и резинки —

недопустимы

для этих строительных деталей, которые должны без проверок и ремонта служить десятки лет.

1.1. Основными недостатками «хомута» являются низкая надежность соединения по механическим, электрическим параметрам и влагозащищенности. При этом, если первые две характеристики могут быть улучшены известными способами (более сильное прижим половинок «хомута» друг к другу, введение царапающих

элементов),

то плохая влагозащищенность —

принципиальный

недостаток,

связанный

с тем, что «хомут» —

не сплошной, а состоит из двух половинок. Обычные способы уплотнения — всякого рода

сальники

и резинки —

недопустимы

для этих строительных деталей, которые должны без проверок и ремонта служить десятки лет.

Главный

недостаток

связан

с тем, что корпус «хомута» —

не сплошной, а состоит из двух частей. Влага проникает и через торцы хомута, и через щели на его боковой поверхности. ОЭ БТС —

корпус

хомута.

Назначение

корпуса

«хомута»

— «удерживать трубы», «проводить ток», «задерживать влагу». Причем наибольшие проблемы вызывает последняя из названных функций.

Функцию «задерживать влагу» у кольцевого коннектора выполняет разрезное кольцо. Оно и является ОЭ АТС.

2. ФУНКЦИИ ПРИХОДЯТ

НА ПОМОЩЬ

Рассмотрим следующую методику определения «главного» свойства АТС. Для работы

по этой методике необходимо знать объединяемые элементы базовой и альтернативной ТС (см.

п. 1).

Методика 2. Определитель «главного» свойства.

2.1. Определить, какие функции выполняются над ОЭ БТС и АТС.

ПРИМЕЧАНИЕ: Необходимо рассматривать

функции как на этапе эксплуатации, так и на

этапе изготовления.

2.2. Вычеркнуть из списка функции с действиями, совпадающими по смыслу.

В оставшихся после вычеркивания функциях АТС заменить объекты на ОЭ БТС.

Проверить, приводят ли

изменения ОЭБТС, диктуемые функциями 2.3, к ухудшению

выполнения этими элементами их функций назначения. Если да, то перенести в БТС объединяемый элемент АТС вместе с его свойствами и перейти к следующему шагу. Если нет, то полученные на шаге

2.3. функции дают идею решения.

Так изменить элементы БТС, связанные с ОЭ АТС, чтобы они выполняли функции, оставшиеся в списке после выполнения шага.

ПРИМЕР 1.

2.1.

|

|

ОЭ БТС: диск |

ОЭ АТС: спицы |

|

и з г о т |

1. Вырубить диск (из листа металла) 2. Сформировать диск 3. Соединять диск (с ободом) 4. Соединять диск (со втулкой) |

1. Нарезать трубки 2. Нарезать резьбу на спицах 3. Сформировать спицы 4. Соединить спицы с ободом 5. Соединить спицы со втулкой 6. Натянуть спицы 7. Отрегулировать натяжение спиц |

|

экс |

5. Деформировать диск |

8. Деформировать спицы |

2.2. Оставшиеся функции

АТС: 2, 6, 7. 2.3. Идея решения:

а) Нарезать резьбу на диске.

б) Натянуть диск.

в) Отрегулировать натяжение диска.

Подсказка б) дает ключевую идею решения, а) подсказывает возможный способ крепления диска к ободу с помощью «бахромы», нарезаемой по краю диска, в выполнении в) нет необходимости.

ПРИМЕР

2.

2.1.

2.1.

|

|

ОЭ БТС: корпус «хомута» |

ОЭ АТС: разрезное кольцо |

|

и з г о т |

1. Вырубить заготовки половинок корпуса 2. Изогнуть половинки корпуса 3. Изготовить отверстия в половинках 4. Нарезать резьбу в отверстиях |

1. Отрезать кольцо от заготовки 2. Придать кольцу корытообразный профиль 3. Разрезать кольцо (по S-образному профилю) |

|

экс |

5. Соединить половинки 6. Прижать половинки к трубе |

4. Прижать кольцо к трубе |

2.2. Оставшиеся функции АТС: 2, 3.

2.2. Оставшиеся функции АТС: 2, 3.

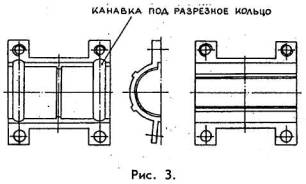

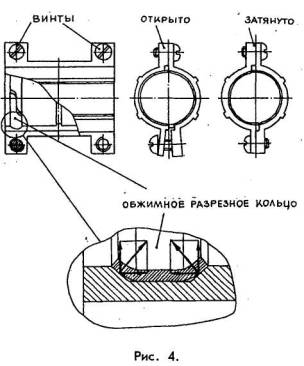

2.3, 2.4. Предложения:

а) Придать корпусу «хомута» корытообразный профиль.

б) Разрезать корпус «хомута» (по S-образному профилю).

Предложение а) ухудшает все три функции назначения корпуса (см. п. 1.3). Следовательно, в этом случае необходимо переносить из АТС не только свойства, но и собственно объединяемый элемент. Это приводит к идее торцевого уплотнения в «хомуте», аналогичного торцевому уплотнению в «кольцевом» каплинге, т.е. с помощью разрезных колец. В этом случае рекомендация «придать корпусу «хомута» корытообразный профиль» становится осмысленной —

это нужно сделать не со всем корпусом, а только в местах установки колец.

Предложение б) позволяет решить проблему бокового уплотнения. Корпус «хомута» уже разрезан, но этот разрез не имеет S-образного профиля. Введенный согласно рекомендации, такой профиль позволит создать уплотнительный замок, аналогичный тому, который работает в разрезном кольце.

2.5. Одно из предложений по данному пункту уже прозвучало в предыдущем пункте: корпус «хомута» согласуется с разрезными кольцами путем придания ему корытообразного профиля в местах установки колец (рис. 3, 4). При этом появляется возможность создать усилия, прижимающие края кольца друг к другу, что позволяет надежно замкнуть

уплотнительный замок. Другое предложение связано с рекомендацией б) предыдущего пункта. Для того, чтобы обеспечить аналогичные усилия, прижимающие друг к другу половинки S-образного профиля, половинки корпуса выполнены с возможностью их соединения «внатяг».

ЛИТЕРАТУРА.

1. Герасимов В. М.,

Литвин С. С.

Зачем технике плюрализм. Журнал ТРИЗ, т.

1, № 1, 1990.